|

张茹,周斌,王海波

(上海神力科技有限公司)

摘要:质子交换膜(PEM)是燃料电池的核心部件。为了研究化学和机械应力的耦合作用对PEM的影响,本文提出了一种循环开路电压(COCV)加速应力试验(AST)。分别采用开路电压(OCV)、干湿循环(RHC)和COCV对PEM进行了耐久性测试,通过对PEM的透氢电流密度和开路电压性能进行分析,并采用红外测温和扫描电镜(SEM)对失效的PEM进行表征,考察了PEM在3种工况条件下的衰减情况。结果表明,COCV工况运行到504h后单电池的开路电压下降了5.3%,而经OCV和RHC工况后的单电池开路电压衰减率分别为1.0%和1.1%,说明COCV工况加速了膜电极的降解。分析表明PEM的氢气渗透通量增大,厚度减小。因此,该工况可作为OCV和RHC的补充方案,综合化学、机械降解的耦合作用对PEM进行试验研究。

0引言

当前,燃料电池在全球范围内快速发展,已在交通运输、固定电源和便携式设备等多个领域得到应用[1-2]。在汽车领域,质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC)因其零排放、效率高、启动快等优势[3],受到越来越多的关注。然而,PEMFC的成本和耐久性仍是限制其大规模商业化的主要障碍[4-5]。质子交换膜(PEM)作为燃料电池的核心部件,主要起传导质子和分隔阴阳极气体的作用,其耐久性直接影响着燃料电池的耐久性。因此,对PEM的耐久性进行深入研究,对提升燃料电池性能具有重要意义。

PEM是一种具有离子选择透过性的薄膜材料,其耐久性分为化学耐久性和机械耐久性两个方面[6]。其化学耐久性指的是在燃料电池运行过程中,PEM能够抵抗化学腐蚀、氧化和还原等反应的能力;机械耐久性是指PEM在承受压力、拉伸等外力作用时,能够保持其结构完整性和性能稳定性的能力。同样,PEM在燃料电池运行期间的降解机制也分为化学降解和机械降解。PEM的化学降解是由自由基攻击引起的,羟基(HO·)、过氧化氢(HOO·)和氢(H·)自由基已被认为对膜具有潜在的危害[7]。在燃料电池的阳极或阴极的氢和氧的交叉处容易反应生成H2O2,H2O2遇到Fe2+、Cu2+等金属离子(㎡+)时会分解产生自由基,自由基会攻击质子交换膜的主链和侧链,从而导致膜的降解[7-9]。研究表明,开路电压(Open Circuit Voltage,OCV)工况会导致较高程度的化学降解,具体表现为质子交换膜的局部变薄和废水中的氟化物释放[9]。PEM的机械降解是由于燃料电池的温湿度变化而引起的膜的含水量变化导致的。温度和湿度的变化导致膜的循环膨胀和收缩,从而引起质子交换膜的蠕变和疲劳,并在膜的表面形成裂纹、撕裂和针孔[4,7]。

美国能源部(United States Department of Energy,DOE)开发了用于质子交换膜降解的标准加速应力试验(Accelerated Stress Test,AST)[10],分别用于加速膜的化学降解和机械降解。虽然该试验方案有助于筛选和优化PEM,但它们无法评估PEM在燃料电池运行期间所遇条件的综合影响。因为化学降解和机械降解是同时存在的,化学和机械应力的耦合会加剧膜的降解。为了评估PEM在化学应力和机械应力耦合作用下的抵抗力,本文提出了一种循环开路电压(Cyclic Open Circuit Voltage,COCV)AST工况[11],采用该工况对质子交换膜进行了耐久性测试,同时与经过OCV和干湿循环(Relative Humidity Cycling,RHC)加速试验的质子交换膜测试结果进行比对。通过透氢电流密度和开路电压测试,以及红外测温、扫描电镜等表征手段,考察了质子交换膜在3种AST工况条件下的衰减情况,研究了化学、机械降解及其耦合作用对质子交换膜耐久性的影响。

1实验

1.1单电池组装

单电池由膜电极、密封线、石墨极板、集流板和端板组成。其中,膜电极由催化剂涂覆的PEM和碳纸组成,催化剂为Pt/C催化剂,有效活性面积为44c㎡。石墨板流场为平行流场。采用相同工艺和材料组装3台单电池进行平行测试。

1.2AST工况

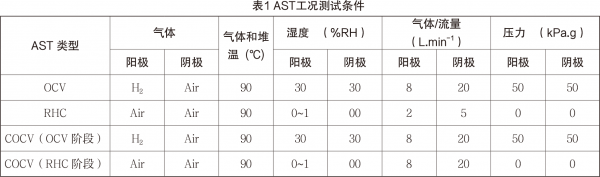

本试验OCV和RHC测试的工况参考DOE测试方案,具体测试条件如表1所示。在进行OCV测试的过程中,每隔48h分别进行透氢电流密度的测试,直至开路保持500h;在进行RHC测试时,单电池运行2min干气体和2min湿气体为一个循环,每完成2000轮循环分别进行透氢电流密度和开路电压测试,共进行20,000轮循环测试。

COCV测试为OCV和RHC测试的组合。按照表1所示条件先进行OCV测试5h,再进行1hRHC测试,其中干气测试40min,湿气测试20min,OCV和RHC完成即为1个COCV循环。每4个COCV循环后进行一次透氢电流密度和开路电压测试。当单电池的开路电压下降至初始值的20%或突然大幅下降时,停止测试。

1.3材料表征

单电池耐久性测试结束之后,使用红外测温仪对失效的膜电极进行检查。膜电极两侧分别为氢气和空气。若质子交换膜发生破损或针孔,则该处的温度高于其它部位。使用扫描电子显微镜,对失效的质子交换膜截面进行观察分析。

2结果与讨论

2.1开路电压的衰减

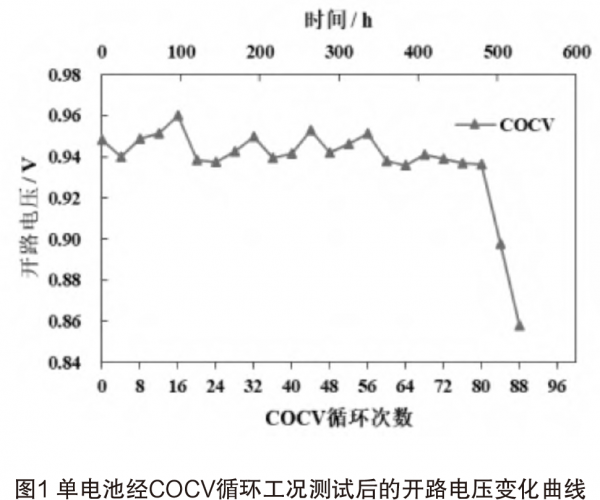

图1为单电池经COCV循环工况测试后开路电压随循环次数和时间的变化曲线图。如图1所示,在COCV工况的前80次循环即480h之前,单电池的开路电压在0.936V到0.960V之间波动,说明电池性能基本稳定;在COCV工况的80次循环之后,单电池的开路电压突然发生严重衰减,说明质子交换膜发生了损坏,形成了撕裂或者针孔,导致氢气的渗透量突然增加[9]。为了避免后续测试时开路电压过低、氢气渗透严重,导致氢气和氧气直接发生反应,COCV测试共进行了88次循环即528h。

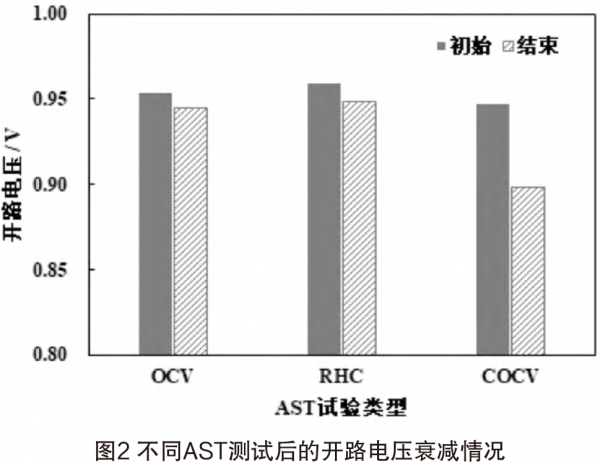

图2为单电池在分别经过OCV、RHC和COCV测试前后的开路电压变化情况。如图2所示,单电池经完整的OCV测试500h和RHC测试1333h后的开路电压衰减率分别为1.0%和1.1%,电压衰减不明显;而经COCV测试504h后的开路电压衰减率达到了5.3%,说明该方案在组合了稳态OCV的化学降解和周期性干湿循环的机械降解后,进一步加速了膜电极的降解,同时说明化学降解和机械降解存在明显的耦合现象。PEM发生化学降解后其分子链发生断裂,导致其物理结构发生变化,进一步导致机械性能的衰减加速;而机械性能的下降会导致氢气的渗透量增加,从而产生较多的自由基,并进一步加速PEM的化学降解。由此可见,PEM虽然可以分别满足化学耐久性和机械耐久性的要求,但在实际应用过程中,其耐久性仍待验证。

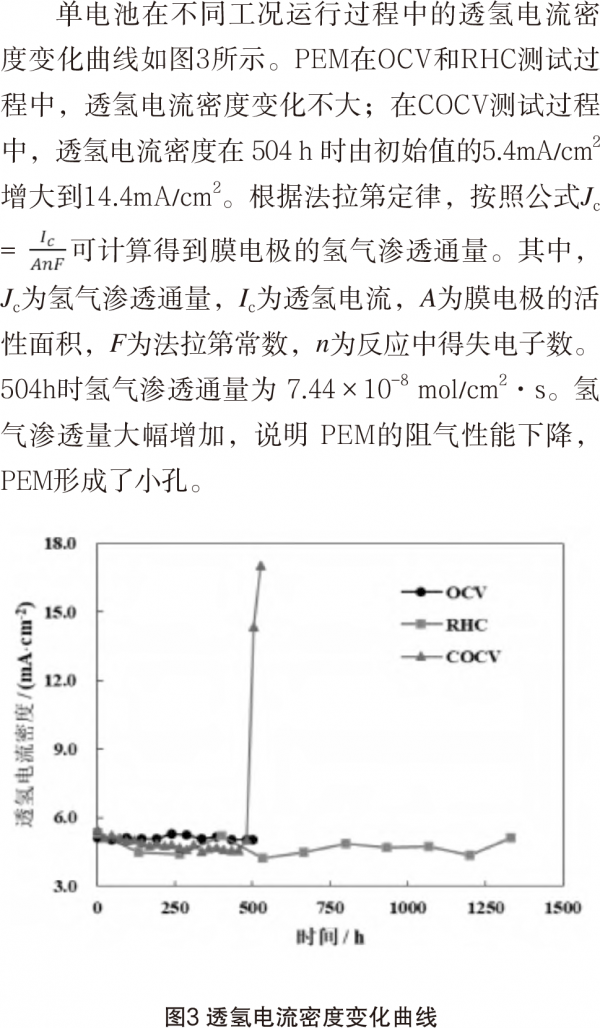

2.2氢气渗透通量的分析

2.3材料表征分析

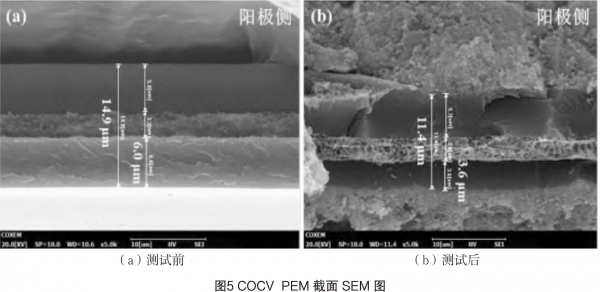

将经过COCV测试的膜电极进行红外测温分析,结果如图4所示。从图4可以看出,膜电极靠近氢气进口侧区域的温度明显高于其他区域,说明该区域的氢气渗透量较大,即PEM发生的降解较严重。图5(a)和(b)所示为PEM经COCV工况测试前后的截面SEM图。由图可知,经过COCV工况运行后PEM的厚度已由15μm减薄至11μm,尤其是膜的阴极树脂层减薄更为严重,减薄约40%。由此可知,膜电极失效的主要原因为工况运行过程中的化学降解导致PEM尤其是阴极树脂层变薄。这是因为氢气进口处的压力较膜电极的其他部位较高,氢气从阳极渗透到阴极的浓度较多,使膜电极的阴极侧产生更多的自由基,从而加速了PEM阴极树脂层的化学衰减。同时,干湿气体循环过程中,氢气入口处干湿程度变化较大,导致入口处所受机械应力最大,进一步加剧了PEM的衰减。在化学和机械耦合因素作用下,最终导致氢气入口处PEM的失效。

3结论

本文采用COCV工况对PEM进行了耐久性测试,同时与经过OCV和RHC加速试验的PEM测试结果进行了比对。COCV工况运行到504h后,单电池的开路电压下降了5.3%,而经完整的OCV和RHC测试后的单电池开路电压衰减率分别为1.0%和1.1%,说明COCV工况加速了膜电极的降解。透氢电流密度和SEM分析表明,PEM的氢气通量增大、厚度减小。因此,该COCV工况可作为OCV和RHC工况的补充方案,综合化学、机械降解的耦合作用,对质子交换膜进行加速应力试验研究。

|