|

王爱军,韩伟哲,武艺超,刘昊明,张小桃

(华北水利水电大学能源与动力工程学院,河南郑州450045)

摘要:为分析煤粉炉掺烧生物质气对耦合锅炉运行性能的影响,基于660MWe燃煤锅炉和30t/h生物质气化炉,搭建生物质气化耦合燃煤锅炉系统模型。在额定工况下,选取松木、木屑、污泥3种生物质,研究气化过程;并将最佳气化条件下得到的生物质气引入锅炉进行混合燃烧,研究不同生物质气对锅炉运行及燃烧产物的影响规律。结果表明,生物质气化热效率在最佳空燃比下均可达90%以上。与纯煤燃烧工况相比,耦合工况的炉膛燃烧温度均有所下降,最高下降9.43℃;生物质气掺烧使锅炉效率略下降,而耦合系统的生物质利用效率均可达84%以上;且耦合燃烧减少了CO2排放量,其中松木气掺烧时CO2减排量最大,为2.62×105t/a。耦合系统中NOx生成量与炉膛燃烧温度和生物质气中CH4含量明显相关,其中木屑气耦合燃烧生成的NOx质量浓度下降最多,为167.16mg/m³;而SOx生成与生物质成分密切相关,其中松木气耦合燃烧生成的SOx质量浓度最低,相比纯煤燃烧下降330.22mg/m³(标况下)。

0引言

随着我国经济快速增长,各项建设取得重大成就,但经济发展与环境矛盾日益突出。其中,燃煤电厂排放的NOx和SOx会造成大气污染,是PM2.5的主要来源之一[1]。因此,为保护大气环境,我国相继出台了一系列法律法规对工业企业污染物排放进行管理。温室气体造成的全球变暖问题越来越受到重视。我国在第七十五届联合国大会承诺力争2030年前实现碳排放达峰,2060年前实现碳中和。而我国经济发展和能源消费仍处于上升阶段,燃煤发电占比较大,2021年燃煤发电量占比为62.6%。实行绿色低碳技术,控制CO2排放任务艰巨。

生物质作为一种清洁零碳排放的可再生能源,替代一部分煤在锅炉炉膛燃烧用于发电,不仅可减少碳排放,为实现碳达峰碳中和目标提供一种途径,同时在耦合燃烧过程中形成的污染物NOx、SOx更少[2],有利于煤的洁净燃烧,环境效益更好。FOUAD等[3-4]分别采用敏感性分析与技术性评估方法,对生物质在美国、欧洲、日本等燃煤电厂的应用可行性进行评估,从技术、经济与环境3方面证明耦合燃烧的可行性。

生物质可采用直接耦合方式在煤粉炉内燃烧。RUBEN等[5]以松木为研究对象进行模拟研究,结果表明生物质与煤在较低比例下掺烧,能有效改善燃料的燃烧过程和锅炉性能。但生物质在燃煤锅炉中燃烧时,炉膛燃烧温度降低。杨卧龙等[6-7]对燃煤与生物质直接混烧技术进行系统综述,详细介绍了该技术的应用及发展水平、国外工程及政策激励经验、存在的技术问题及解决措施,并分析了其在我国的发展障碍和前景。李少华等[8]研究了某350MW热电联产机组,证明燃煤机组耦合生物质直燃发电技术在机组效率、投资运行成本等方面均具有明显优势,是目前较合适的燃煤机组碳减排及生物质能利用方式。上述相关研究表明,燃煤锅炉耦合生物质燃烧在政策、经济和技术上可行。

直接耦合燃烧方式会带来锅炉运行及易结渣等问题。JULIAN等[9]发现生物质掺烧量增大会引起过热器温度大幅变化。刘家利等[10]阐明了大型煤粉电站锅炉掺烧生物质时,生物质成分、灰熔融温度和碱性氧化物对锅炉结渣、沾污和腐蚀等影响。张晓航[11]对秸秆和燃煤混合燃烧的积灰结渣性进行分析,并获得不同秸秆含量下积灰结渣倾向性参数。

生物质与燃煤锅炉可采用间接耦合方式运行。通过气化装置对生物质进行气化处理,再将气化获得的生物质气通入燃煤锅炉与煤粉混合燃烧,实现生物质气化与燃煤锅炉的间接耦合[12-13]。KALISI等[14]研究了生物质气化后间接与煤粉耦合燃烧过程,认为与生物质、煤粉直接共燃相比,间接耦合对煤粉锅炉的影响较小。吴国强等[15]对生物质气化装置耦合燃煤锅炉系统进行分析,发现生物质气化耦合发电对锅炉燃烧安全性能及正常运行影响较小。

农业废弃物是生物质主要来源之一。IDOWU等[16]以农业废弃物为生物质原料,得到了生物质含水率和生物质气热值之间的关系。金亮等[17]、赵京等[18]对生物质的气化过程进行研究并获得了最高气化效率参数。王一坤等[19]研究了掺烧生物质气对燃煤耦合生物质发电机组运行参数的影响,发现掺烧生物质气会导致理论燃烧温度降低、锅炉热效率下降。徐皓鹏等[20]研究了稻壳、麦秆和稻秆混合原料气化气与煤粉混燃对锅炉燃烧特性及污染物生成特性的影响。结果表明混燃生物质气可显著降低锅炉污染物排放。

生物质种类、气化方式、条件以及耦合混燃比不同时,对锅炉运行参数、污染物生成的影响存在差异。笔者选用我国北方特有的林业废弃物松木、木屑和城市污泥为原料,进行间接耦合燃烧对比研究,分析不同特性生物质对锅炉运行性能、碳减排和污染物减排效果的影响。选取国产660MWe燃煤锅炉,气化炉处理生物质能力为30t/h,采用空气气化。利用Aspen Plus软件对生物质气化过程、生物质气耦合燃煤锅炉燃烧过程进行模拟。以纯煤燃烧工况为基础,分析不同种类的生物质气掺烧对炉膛燃烧温度、排烟温度、烟气成分以及污染物排放的影响。分析耦合燃烧工况下运行参数的变化规律,得到最佳的运行条件,为耦合燃烧提供理论支持。

1生物质气化与燃煤锅炉耦合过程分析与模拟

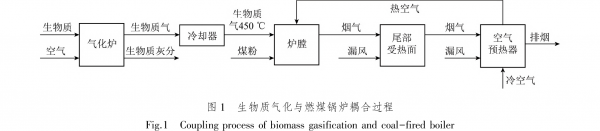

生物质气化与燃煤锅炉耦合过程包括生物质气化过程和生物质气与煤粉耦合燃烧过程,如图1所示。生物质经干燥、裂解,在缺氧条件下进行氧化还原反应,最后生成可燃生物质气。生物质气在分离器中与生物质灰分离后,进入冷却器降温至450℃左右,然后进入炉膛与煤粉一起发生燃烧反应,生成的烟气经过锅炉尾部受热面如过热器、再热器、省煤器与空气预热器后排到大气。运用化工软件Aspen Plus对生物质气耦合燃煤系统搭建模型。锅炉尾部受热面的换热过程由3个换热模块(HEATER)与2个混合模块(MIX)构成。换热模块HEATER用于模拟过热器、再热器、省煤器与水或水蒸气之间的换热过程;气化过程和锅炉炉膛燃烧过程利用RGIBBS模块,此模块基于化学平衡和相平衡原理,用于固体气化和燃烧过程的仿真研究[21-22]。

1.1耦合系统性能指标

生物质气化耦合燃煤锅炉系统,一方面,利用原有大型燃煤发电机组效率高的特性,可提高生物质利用效率;另一方面,生物质气掺烧会影响锅炉运行,需分析生物质气掺烧后锅炉的运行性能指标及燃烧产物变化规律。

1.2耦合系统燃烧产物的生成机理

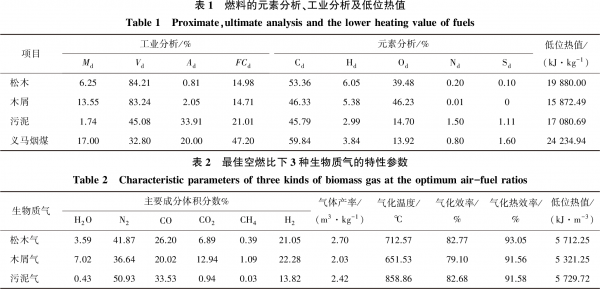

由于生物质气代替了部分煤粉,而生物质被认为是零排放,根据燃煤减少量,可进一步估算CO2减排量M(CO2),计算公式为

燃料燃烧后生成的污染物NOx包括NO、N2O、和NO2等,主要由空气中的N2和燃料中的N与O2发生氧化反应生成,其生成浓度与燃料、燃烧气体含氮量和燃烧温度等密切相关。首先,生物质的氮含量较低,代替煤可减少燃料型NOx的生成。其次,燃烧温度大于1400℃时,NOx浓度迅速升高,降低燃烧温度能有效减少NOx生成,而燃煤锅炉耦合生物质气燃烧通常会降低炉膛温度,从而减少NOx的生成量。另一方面,生物质气化气中含焦油和CH4等,具有脱硝作用[23],能将NO还原为N2,进一步减少烟气中的NOx。SOx生成机理:燃料中硫元素氧化为SO2,SO2在高温与O2充足情况下进一步氧化为SO3。生物质中硫元素含量较低,生物质代替煤可降低烟气中SO3。

通过Aspen模拟完成生物质气与燃煤耦合掺烧。排烟出口处,可得到烟气中污染物体积分数及烟气体积流量。根据火电厂大气污染排放标准,污染物生成质量浓度C为

1.3耦合燃烧过程模拟

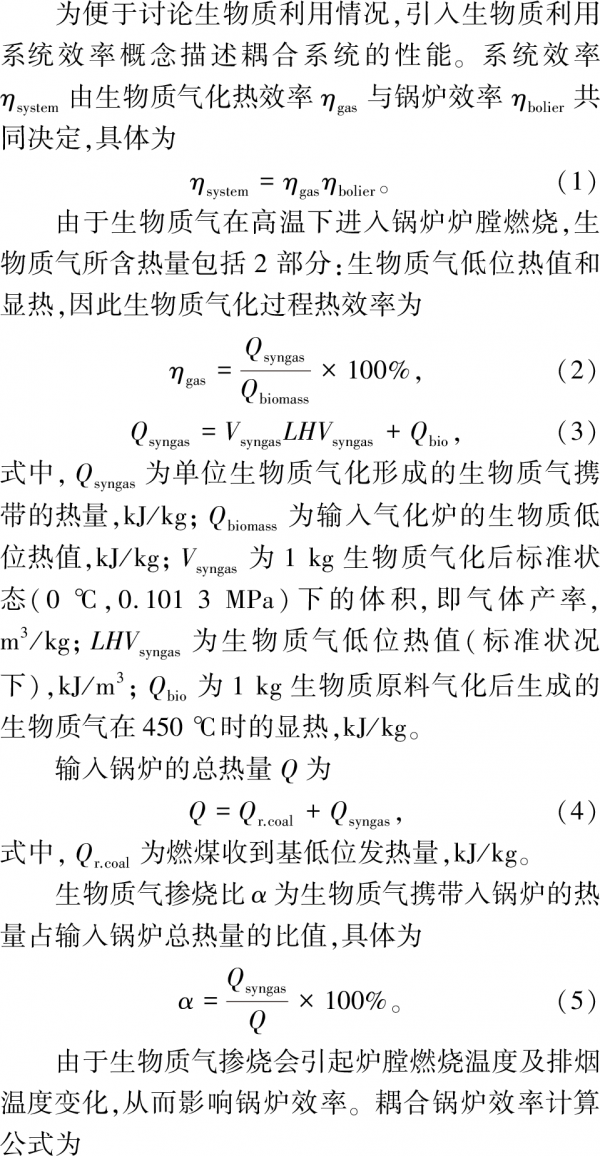

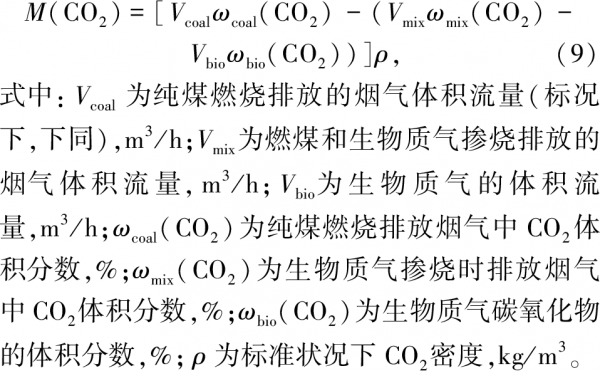

采用30t/h循环流化床炉,基本运行参数为:生物质和气化空气的温度与压力均设定为25℃和101kPa,冷却器出口温度为450℃。选取某超临界660MWe锅炉为研究对象,固定好660MWe锅炉受热面后进行校核计算。锅炉运行基本参数:过热蒸汽流量为1968600kg/h;再热蒸汽流量为1653100kg/h;过热蒸汽压力为29.3MPa;锅炉计算热效率为94.3%。生物质气化采用3种生物质,即松木、木屑、污泥[24-25]。燃煤选取义马烟煤[26],3种生物质及义马烟煤的工业分析及元素分析见表1。最佳空燃比下3种生物质气的特性参数见表2。

2结果分析

2.1生物质气化性能

气化过程的空燃比为0.7~2.2,通过软件模拟和计算得到松木、木屑和污泥3种生物质的气化热效率随空燃比变化曲线,如图2所示。

由图2可知,3种生物质的气化热效率变化规律大致相同,随空燃比增加先增大后减小。因生物质中元素含量不同,最佳空燃比也有差异。空燃比达1.3时,木屑气化热效率最大,为91.56%;空燃比达1.9时,松木气化热效率最大,为93.05%;空燃比达2.0时,污泥气化热效率最大,为91.58%。

3种生物质最佳空燃比下,生物质气特性参数见表2,可知由于污泥中N元素含量高于松木和木屑,因此生物质气气体成分中,污泥气中N2含量高于松木气和木屑气。木屑气中CH4含量高于松木气和污泥气。松木气气体产率最高,为2.70m³/kg(标况下)。

2.2生物质气耦合燃煤锅炉运行性能

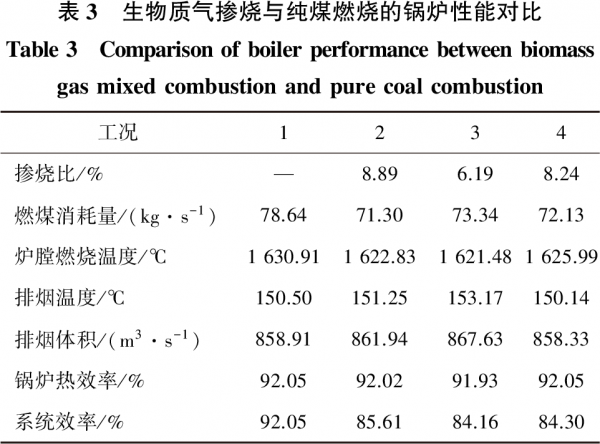

生物质质量流量均为30t/h,炉膛过量空气系数设定为1.1。在此情况下模拟生物质气与煤粉耦合燃烧过程,分析锅炉性能参数的变化,结果见表3。工况1为纯煤燃烧,工况2为松木气掺烧,工况3为木屑气掺烧,工况4为污泥气掺烧。

由表3可知,3种生物质气按照热量计算的掺烧比例分别为8.89%、6.19%、8.24%,因木屑气低位热值和气体产率低于松木气和污泥气,所以木屑气掺烧比在三者中最低。与纯煤燃烧工况相比,生物质气掺烧时炉膛燃烧温度低于纯煤燃烧,结合表2中木屑气中H2O体积分数高于松木气和污泥气中H2O体积分数,因此木屑气掺烧的炉膛温度降值最大,为9.43℃。松木气掺烧和木屑气掺烧的排烟温度相比纯煤燃烧分别上升了0.75、2.67℃;而污泥气掺烧排烟温度下降0.36℃。与纯煤工况相比,松木气掺烧和木屑气掺烧的排烟体积有所上升,所以松木气掺烧和木屑气掺烧的锅炉热效率略下降,但耦合系统中生物质利用系统效率均可达84%以上。其中松木气的气体产率在三者中最高,利用效率最大,为85.61%。

2.3生物质气耦合燃煤锅炉产物

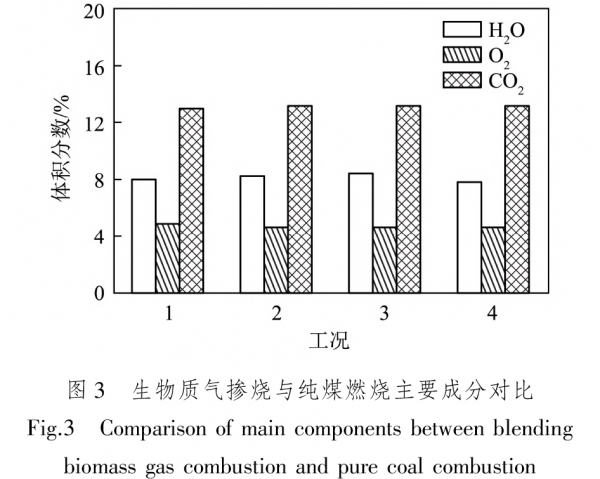

生物质气耦合燃煤锅炉,烟气成分主要包括H2O、O2、CO2及污染物NOx、SOx。生物质气掺烧与纯煤燃烧中H2O、O2、CO2等主要烟气成分对比如图3所示。

由图3可知,3种生物质气掺烧和纯煤燃烧相比,H2O、O2、CO2体积成分相差不大,分别占比8.0%、4.7%、13.3%。CO2是造成全球变暖的主要温室气体,通过生物质气掺烧可大大降低CO2排放量。CO2由煤和生物质中的碳氧化形成,由于生物质的可再生特性,其产生的碳可视为零。其中松木气热值和气体产率最大,因此松木气耦合掺烧减排CO2效果最好。年利用时间按5000h计算,松木气掺烧可减排CO2约2.62×105t/a,木屑气掺烧可降低CO2排放1.87×105t/a,污泥气掺烧可降低CO2排放2.33×105t/a,效果可观。

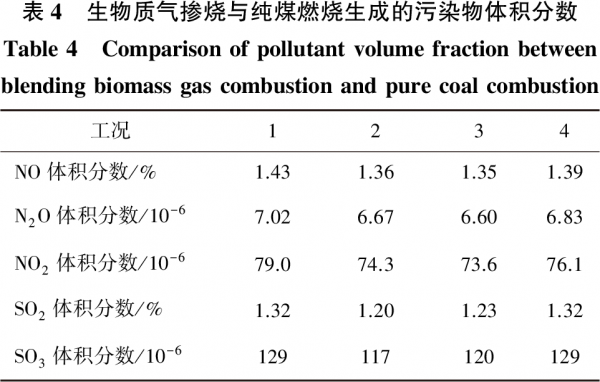

生物质气掺烧和纯煤燃烧生成的污染物体积分数对比见表4。

生物质气掺烧和纯煤燃烧生成的NOx中,主要成分为NO,占比约99.94%。相比纯煤燃烧,生物质气掺烧生成的NOx浓度均有所下降。木屑气掺烧的NOx生成浓度最低,相比纯煤燃烧减少167.16mg/m³。煤粉炉中NOx的来源主要为燃料型NOx[27],其次为热力型NOx。燃料型NOx生成浓度与燃煤消耗和煤中N元素含量有关。由于生物质气代替一部分燃煤燃烧,因此燃料型NOx生成量降低;而生物质中N元素在气化中转化为NOx的含量极少,由此引入NOx含量可忽略不计。且在生物质气和煤混合燃烧过程中,NOx会与生物质气中还原性气体CH4、H2与CO反应,被进一步还原为N2[28-29],从而使生成的NOx进一步减少。另一方面生物质气掺烧会引起炉膛温度不同程度降低,温度大于1800K时,NOx生成与炉膛燃烧温度有较强正相关性。对比4种不同工况的炉膛燃烧温度,炉膛燃烧温度越低,NOx含量越低,这与热力型NOx生成机理一致。

SOx主要成分为SO2,因SO2需在高温和O2充足情况下才能进一步氧化为SO3。因此,燃烧过程中因O2含量低导致生成的SO3含量相较SO2极小。相比纯煤燃烧,松木气和木屑气掺烧生成的SOx体积分数有所下降,但污泥气掺烧生成的SOx浓度无明显变化。燃料中硫的析出受温度、气氛、停留时间、加热速度、燃料特性等因素影响,其中温度对硫析出的影响最显著。炉膛温度达1000℃时硫的析出率达90%左右。因此烟气中SO2生成量与燃料中S元素含量和燃料耗量有直接关系。煤中硫含量较高,松木和木屑中硫含量接近0,而污泥中S元素含量比煤中略低。因此,松木气掺烧生成的SOx质量浓度下降最多,约330.22mg/m³。

3结论

1)生物质种类不同,最佳空燃比不同。在最佳空燃比的气化条件下,松木气化热效率达93.05%,在3种生物质中最高。

2)生物质气化与煤粉耦合燃烧,对锅炉效率影响较小。对比3种生物质气耦合燃烧性能,发现锅炉效率均略下降,但耦合系统中生物质利用系统效率均达84%以上。松木气利用效率最大,为85.61%。

3)利用生物质气与煤粉耦合燃烧可降低污染物NOx、SOx气体生成量,减少温室气体CO2排放量。在松木气、木屑气、污泥气掺烧耦合中,松木气与煤粉掺烧对SOx、CO2减排效果较显著。木屑气与煤粉掺烧对污染物NOx的减排效果最显著。

|